کمپرسور پیستونی

در این مقاله شما را با نحوه کارکرد و ساختمان کمپرسور های پیستونی آشنا می کنیم.

همچنین مزایا و معایب این کمپرسور ها را در مقابسه با کمپرسور های اسکرو و سانتریفیوژ بررسی خواهیم کرد.

در صورتی که قصد خرید کمپرسور اسکرو (نه پیستونی!) را داشته باشید. روی همین متن بزنید تا شما را به راهنمای خرید بهترین کمپرسور اسکرو هدایت کنیم.

ساختار کمپرسور پیستونی

کمپرسور های پیستونی با نام کمپرسور های رفت و برگشتی هم شناخته می شوند. اساس کار کمپرسور های پیستونی محبوس کردن گاز در یک محفظه و کاهش حجم آن توسط متراکم کننده است.

کمپرسور های پیستونی گاز را به صورت مکانیکی فشرده کرده و حجم آنرا کم می کند. متراکم کننده در کمپرسور های پیستونی پیستون نام دارد.

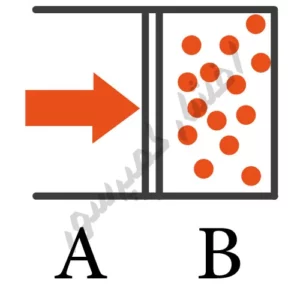

همانطور که در شکل بالا مشاهده می کنید، ملکلولهای گاز موجود در ظرف ربسته که در ابتدا در موقعیت A هستند پس از کاهش حجم تا موقعیت B متراکم می شوند. در این حالت فاصله بین ملکولها کمتر و برخورد آنها بیشتر می شود. هر چقدر تعداد برخورد های بین ملکولی بیشتر شود ، نیروی بیشتری به دیواره سیلندر وارد می شود و به این ترتیب فشار افزایش می یابد.

مراحل کاری در کمپرسور پیستونی

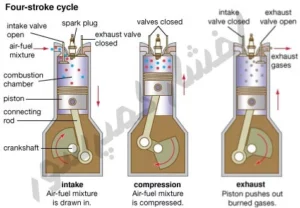

فشرده ساری در این نوع از کمپرسور ها شامل سه مرحله مکش ، تراکم و تخلیه است.

مرحله مکش

همانطور که در شکل بالا می بینید ، در مرحله مکش (اولی از سمت چپ) با باز شدن دریچه مکش و حرکت پیستون به سمت پایین، گاز کم فشار وارد سیلندر می شود. این مرحله تا زمانی ادامه می یابد که پیستون به پایین ترین حد خود برسد (نقطه مرگ پایین).

مرحله تراکم

در مرحله تراکم (مرحله وسط) ابتدا دریچه مکش بسته می شود ، سپس پیستون به سمت بالا حرکت می کند و گازی که درون سیلندر محبوس است فشرده می شود. این مرحله تا زمانی ادامه می یابد که پیستون به بالاترین حد ممکن خود برسد (نقطه مرگ بالا.

مرحله تخلیه

در مرحله تخلیه ، دریچه باز شده و گاز با فشار بالا تخلیه می شود. با اتمام مرحله قبل، کمپرسور مجددا در وضعیت مکش قرار می گیرد و سیکل تکرار می شود.

موقعیت های پیستون هنگام تراکم گاز در کمپرسور های پیستونی به قرار زیر است :

- حرکت پیستون تا نقطه مرگ پایین (باز شدن دریچه مکش و ورود گاز به سیلندر

- حرکت پیستون تا نقطه مرگ بالا (آغاز تراکم گاز در سیلندر)

- قرار گیری پیستون در نقطه مرگ بالا (ابتدای مرحله انبساط)

معمولا از یک توربین یا یک موتور الکتریکی برای ایجاد حرکت رفت و برگشتی پیستون استفاده می شود.

ولیکن حرکت مکانیکی در این تجهیزات به صورت دورانی تولید می شود ، که به کمک میل لنگ و شاتون به یک حرکت رفت و برگشتی تبدیل می گردد.وظیفه میل لنگ انتقال قدرت موتور به شاتون است. میل لنگ به موتور متصل است و با نیروی آن دوران می کند. شاتون هم از یک طرف به همین میل لنگ متصل است و از طرف دیگر به پیستون. به این ترتیب حرکت دورانی میل لنگ به حرکت رفت و برگشتی پیستون تبدیل می شود.

جهت بازدید از پیج اینستاگرام ما میتونین روی همین متن کلیک کنین.

مزایای کمپرسور پیستونی

این کمپرسور ها از نظر تعداد مورداستفاده در صنایع ، بیشترین کاربرد را دارند.

این کمپرسور برای دامنه فشاری از خلا تا حدود 100,000psi مناسب هستند. همچنین برای نرخ جریانی از 52 فوت مکعب بر دقیقه تا 10,000 فوت مکعب در دقیقه (1000 تا 25000 لیتر بر دقیقه) برالی هر سیلندر آنها را می سازند. راندمان این کمپرسور ها بین 80 تا 90 درصد است و برای نسبت تراکم بزرگتر از 5 بیشترین راندمان را نسبت به یگر کمپرسور ها دارند.[/vc_column_text][us_page_block id=”548″][vc_column_text]

معایب کمپرسور پیستونی

- به علت ارتعاش بالا نیاز به زیرسازی مستحکمی دارد.

- هزینه تعمیرات و نگهداری بالای دارد. مخصوصا وقتی که برای گاز های دارای ذرات جامد و خورنده استفاده می شود.

- اندازه بزرگی داشته و هزینه نصب و نگهداری بالایی دارد.

- متراکم شدن گاز در کمپرسور های پیستونی با جابجایی پیستون درون سیلندر کمپرسور انجام می شود. در این کمپرسور ها فقط نیمی از سیکل به موتور فشار وارد می شود و در نیمه بعدی موتور بدون فشار کار می کند و به این ترتیب راندمان کاهش می یابد. برای رفع این مشکل از دو پیستون در دو جهت استفاده می شود. به این ترتیب وقتی یک پیستون ر حال متراکم کردن گاز است دیگری مکش را انجام می دهد و در نیم دور بعدی برعکس.

- کاربرد های مداوم و حجم بالای هوای فشرده به بیش از یک کمپرسور نیاز دارند.

نکته مهم : زمانی که در خروجی کمپرسور فشار زیادی نیاز است ، این فشار تنها در یک مرحله قابل تامین نیست. در عوض از دو یا چند کمپرسور پشت سر هم می توان استفاده کرد.یعنی هوای خروجی از یک کمپرسور مجددا در کمپرسور بعدی متراکم می شود تا فشار مورد نظر به دست بیاید. اما به دلیل هزینه بالا طراحان ترجیح می دهند بجای استفاده از چند کمپرسور مجزا این مراحل را در یک کمپرسور جای دهند. به این ترتیب کمپرسور های چند مرحله ای پا به میدان می گذارند.

- در اثر بالارفتن فشار گاز دمای آن نیز بالا می رود. چنانچه این گاز بدون سرد شدن وارد مرحله تراکم بعدی شود راندمان دستگاه کاهش می یابد و این این از ایرادات کمپرسور های پیستونی چند مرحله است.

- مکش گاز ، تخلیه گاز متراکم ، اصطکاک زیاد و اندازه کوچک این کمپرسور ها از دیگر ایرادات آن است.

در حالت کلی کمپرسور های چند مرحله ای نسبت به کمپرسور های تک مرحله ای کاربرد بیشتری دارند. اما باید فکری به حال افزایش دمای گاز خروجی از هر مرحله کرد! برای این منظور می توان از خنک کننده های هوایی و مبدل ها استفاده نمود.

جهت آشنایی با ساختار و انواع کمپرسور های اسکرو میتونین روی همین نوشته رنگی بزنین.